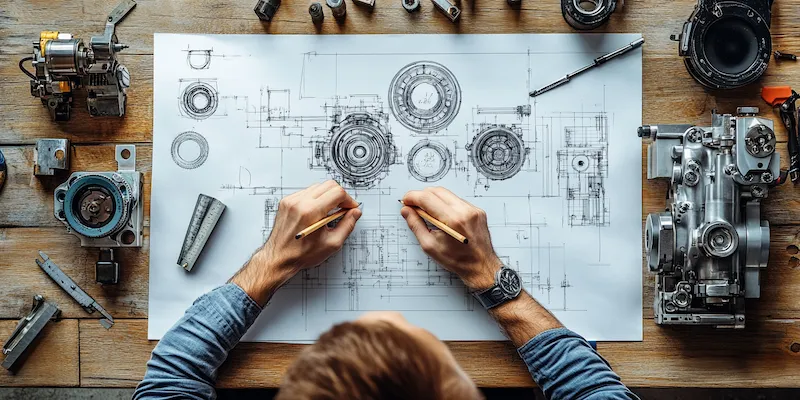

Budowa maszyn konstruktor wymaga szerokiego zakresu umiejętności technicznych oraz analitycznych. Konstruktorzy muszą posiadać solidną wiedzę z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji. Umiejętność czytania i interpretacji rysunków technicznych jest kluczowa, ponieważ pozwala na zrozumienie projektu oraz jego wymagań. Dodatkowo, znajomość programów CAD jest niezbędna do tworzenia modeli 3D oraz symulacji działania maszyn. Konstruktorzy powinni również znać zasady ergonomii, aby projektowane maszyny były wygodne i bezpieczne w użytkowaniu. Współpraca z innymi specjalistami, takimi jak inżynierowie elektrycy czy specjaliści od automatyki, jest równie istotna, ponieważ wiele nowoczesnych maszyn łączy różne dziedziny inżynierii. Ponadto, umiejętności miękkie, takie jak komunikacja i praca zespołowa, są niezbędne do efektywnej współpracy w grupach projektowych.

Jakie narzędzia są używane w budowie maszyn

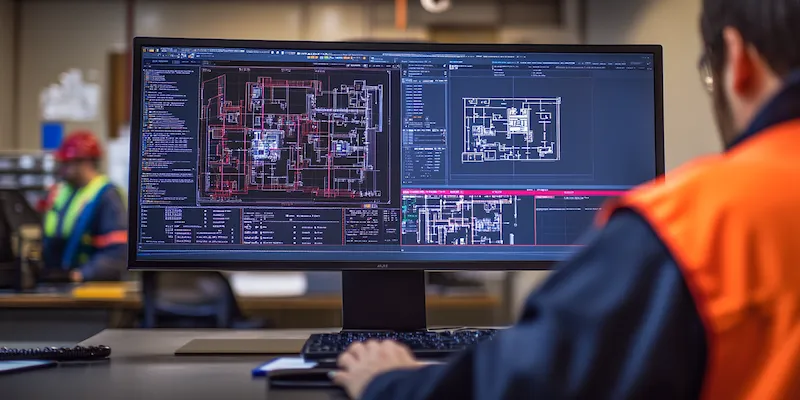

W procesie budowy maszyn konstruktorzy korzystają z wielu narzędzi i technologii, które wspierają ich pracę na różnych etapach projektowania i produkcji. Do podstawowych narzędzi należą komputery z oprogramowaniem CAD, które umożliwiają tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. W warsztatach często używa się także narzędzi ręcznych, takich jak wkrętaki, młotki czy piły, które są niezbędne do montażu poszczególnych elementów maszyn. W przypadku bardziej zaawansowanych projektów wykorzystywane są maszyny CNC, które pozwalają na precyzyjne cięcie i formowanie materiałów. Dodatkowo, w procesie testowania maszyn stosuje się różnorodne urządzenia pomiarowe, takie jak suwmiarki czy mikrometry, które pomagają w ocenie dokładności wykonania poszczególnych komponentów. Warto także wspomnieć o technologii druku 3D, która staje się coraz bardziej popularna w budowie prototypów oraz części zamiennych.

Jakie etapy obejmuje proces budowy maszyn

Budowa maszyn konstruktor to skomplikowany proces, który składa się z kilku kluczowych etapów. Pierwszym krokiem jest faza koncepcyjna, gdzie określane są cele projektu oraz wymagania funkcjonalne maszyny. Na tym etapie konstruktorzy przeprowadzają analizy rynku oraz badają potrzeby potencjalnych użytkowników. Następnie przystępują do fazy projektowania, gdzie tworzone są rysunki techniczne oraz modele 3D. Po zatwierdzeniu projektu następuje etap prototypowania, podczas którego powstaje pierwszy model maszyny. Prototyp jest testowany pod kątem wydajności i bezpieczeństwa, a wszelkie uwagi są uwzględniane w dalszych pracach. Kolejnym krokiem jest produkcja seryjna, która wymaga odpowiedniego zaplanowania procesów technologicznych oraz logistyki dostaw materiałów. Po zakończeniu produkcji następuje montaż finalny oraz testy jakościowe gotowej maszyny. Ostatnim etapem jest wdrożenie maszyny do użytku oraz szkolenie użytkowników z jej obsługi.

Jakie wyzwania stoją przed konstruktorami maszyn

Konstrukcja maszyn wiąże się z wieloma wyzwaniami, które mogą wpływać na przebieg całego procesu projektowego i produkcyjnego. Jednym z głównych problemów jest konieczność dostosowania projektów do szybko zmieniających się technologii i wymagań rynku. Konstruktorzy muszą być na bieżąco z nowinkami technologicznymi oraz trendami w branży, co wymaga ciągłego kształcenia i adaptacji do nowych warunków. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości produktów przy jednoczesnym ograniczeniu kosztów produkcji. Wymaga to optymalizacji procesów oraz efektywnego zarządzania zasobami ludzkimi i materiałowymi. Problemy związane z terminowością dostaw komponentów również mogą wpłynąć na harmonogram pracy zespołu projektowego. Dodatkowo konstruktorzy muszą brać pod uwagę aspekty ekologiczne i zgodność ze standardami ochrony środowiska podczas projektowania maszyn.

Jakie są najnowsze trendy w budowie maszyn

W ostatnich latach budowa maszyn konstruktor przeszła znaczną ewolucję, a nowe technologie i innowacje mają ogromny wpływ na sposób projektowania i produkcji. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Wprowadzenie robotów przemysłowych do linii produkcyjnych umożliwia szybsze i bardziej precyzyjne wykonywanie zadań, co przekłada się na oszczędności czasowe i finansowe. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która pozwala na monitorowanie maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich pracy. Dzięki temu konstruktorzy mogą lepiej analizować wydajność urządzeń i wprowadzać odpowiednie poprawki w projektach. Ponadto, rosnąca popularność zrównoważonego rozwoju sprawia, że coraz więcej firm stawia na ekologiczne materiały oraz energooszczędne rozwiązania w swoich projektach. Warto również zwrócić uwagę na rozwój technologii druku 3D, która umożliwia szybkie prototypowanie oraz produkcję skomplikowanych komponentów bez potrzeby stosowania tradycyjnych metod wytwarzania.

Jakie są różnice między projektowaniem a budową maszyn

Projektowanie i budowa maszyn konstruktor to dwa odrębne, ale ściśle ze sobą powiązane etapy procesu inżynieryjnego. Projektowanie koncentruje się głównie na tworzeniu koncepcji oraz rysunków technicznych, które określają, jak maszyna ma działać oraz jakie funkcje ma spełniać. Na tym etapie inżynierowie analizują różne aspekty techniczne, takie jak materiały, mechanika czy ergonomia, aby stworzyć optymalny projekt. Z kolei budowa maszyn to etap realizacji projektu, który obejmuje produkcję poszczególnych komponentów oraz ich montaż w gotowy produkt. W tym procesie kluczowe jest zastosowanie odpowiednich technologii oraz narzędzi, które umożliwiają precyzyjne wykonanie wszystkich elementów zgodnie z wcześniej ustalonymi specyfikacjami. Różnice te wpływają również na umiejętności wymagane od osób pracujących w tych dwóch obszarach. Projektanci muszą być kreatywni i mieć zdolności analityczne, podczas gdy osoby zajmujące się budową maszyn powinny być bardziej praktyczne i skoncentrowane na realizacji projektu.

Jakie wykształcenie jest potrzebne do pracy jako konstruktor maszyn

Aby zostać konstruktorem maszyn, zazwyczaj wymagane jest ukończenie studiów wyższych na kierunku związanym z inżynierią mechaniczną lub pokrewnymi dziedzinami. Programy studiów obejmują szeroki zakres tematów, takich jak mechanika, materiałoznawstwo czy automatyka, co pozwala studentom zdobyć niezbędną wiedzę teoretyczną oraz praktyczne umiejętności. Wiele uczelni oferuje również specjalizacje związane z projektowaniem maszyn lub technologiami produkcji, co może być korzystne dla przyszłych konstruktorów. Po ukończeniu studiów absolwenci często odbywają praktyki zawodowe lub staże w firmach zajmujących się budową maszyn, co pozwala im zdobyć cenne doświadczenie oraz nawiązać kontakty w branży. Dodatkowo ciągłe kształcenie i uczestnictwo w kursach doszkalających są istotne dla utrzymania konkurencyjności na rynku pracy. W miarę postępu technologii konstruktorzy powinni być otwarci na naukę nowych narzędzi i metod pracy, aby móc skutecznie dostosować się do zmieniających się wymagań rynku.

Jakie są perspektywy zawodowe dla konstruktorów maszyn

Perspektywy zawodowe dla konstruktorów maszyn są obecnie bardzo obiecujące ze względu na rosnące zapotrzebowanie na specjalistów w tej dziedzinie. Przemysł maszynowy nieustannie się rozwija i modernizuje, co stwarza wiele możliwości zatrudnienia zarówno w dużych korporacjach przemysłowych, jak i mniejszych firmach zajmujących się produkcją maszyn specjalistycznych. Konstruktorzy mogą znaleźć zatrudnienie w różnych sektorach gospodarki, takich jak motoryzacja, lotnictwo czy przemysł spożywczy. Dodatkowo rozwój technologii związanych z automatyzacją i robotyką stwarza nowe możliwości kariery dla inżynierów zajmujących się projektowaniem systemów automatycznych oraz inteligentnych rozwiązań przemysłowych. Warto również zauważyć rosnącą popularność start-upów technologicznych, które często poszukują utalentowanych konstruktorów do realizacji innowacyjnych projektów. Możliwości rozwoju kariery są również związane z awansem na stanowiska kierownicze lub menedżerskie w działach inżynieryjnych firm produkcyjnych.

Jakie są najczęstsze błędy popełniane przez konstruktorów maszyn

Konstrukcja maszyn wiąże się z wieloma wyzwaniami i ryzykiem popełnienia błędów, które mogą wpłynąć na jakość finalnego produktu oraz jego funkcjonalność. Jednym z najczęstszych błędów jest niedostateczne uwzględnienie wymagań użytkowników podczas etapu projektowania. Konstruktorzy powinni dokładnie analizować potrzeby klientów oraz specyfikacje techniczne przed przystąpieniem do pracy nad projektem. Innym powszechnym problemem jest niewłaściwy dobór materiałów lub komponentów do konkretnego zastosowania, co może prowadzić do awarii maszyny lub skrócenia jej żywotności. Ponadto błędy w obliczeniach mechanicznych mogą skutkować nieodpowiednią wydajnością lub bezpieczeństwem urządzenia. Często zdarza się również pomijanie testowania prototypu przed rozpoczęciem produkcji seryjnej, co może prowadzić do kosztownych poprawek po wdrożeniu maszyny do użytku. Ważne jest także odpowiednie dokumentowanie wszystkich etapów projektu oraz ścisła współpraca z innymi członkami zespołu inżynieryjnego, aby uniknąć nieporozumień i błędów komunikacyjnych.

Jakie są kluczowe aspekty bezpieczeństwa przy budowie maszyn

Bezpieczeństwo przy budowie maszyn konstruktor to jeden z najważniejszych aspektów całego procesu inżynieryjnego. Konstruktorzy muszą brać pod uwagę różnorodne czynniki wpływające na bezpieczeństwo użytkowników końcowych oraz personelu pracującego przy montażu i konserwacji urządzeń. Kluczowym elementem jest przestrzeganie norm i standardów bezpieczeństwa obowiązujących w danym kraju lub regionie, które określają wymagania dotyczące projektowania oraz testowania maszyn pod kątem ich bezpieczeństwa użytkowania. Konstruktorzy powinni także przeprowadzać analizy ryzyka związane z działaniem maszyny oraz identyfikować potencjalne zagrożenia dla zdrowia i życia ludzi. Ważne jest również uwzględnienie ergonomii podczas projektowania stanowisk pracy związanych z obsługą maszyny, aby minimalizować ryzyko kontuzji wynikających z niewłaściwej postawy ciała czy przeciążenia fizycznego operatora. Dodatkowo regularne szkolenia dla pracowników dotyczące zasad BHP oraz obsługi maszyny są niezbędne do zapewnienia bezpiecznego środowiska pracy.