Współczesny przemysł nieustannie dąży do zwiększenia efektywności, redukcji kosztów i poprawy jakości produkcji. Często standardowe rozwiązania maszynowe dostępne na rynku nie są w stanie sprostać specyficznym wymaganiom konkretnego przedsiębiorstwa. W takich sytuacjach optymalnym rozwiązaniem staje się budowa maszyn przemysłowych na zamówienie. Jest to proces, który pozwala na stworzenie unikalnych urządzeń idealnie dopasowanych do specyfiki linii produkcyjnej, rodzaju wytwarzanych produktów oraz przyjętych technologii.

Inwestycja w maszynę projektowaną i wykonaną według indywidualnych potrzeb przynosi szereg korzyści. Przede wszystkim umożliwia znaczące przyspieszenie procesów, zmniejszenie liczby błędów ludzkich, a także minimalizację strat materiałowych. Maszyny na zamówienie są projektowane z myślą o konkretnych zadaniach, co przekłada się na ich wyższą wydajność i mniejsze zużycie energii w porównaniu do maszyn uniwersalnych. Ponadto, precyzyjne wykonanie i zastosowanie odpowiednich materiałów gwarantuje ich długą żywotność i niezawodność.

Proces budowy maszyn przemysłowych na zamówienie jest złożony i wymaga ścisłej współpracy między zamawiającym a wykonawcą. Zaczyna się od szczegółowej analizy potrzeb klienta, identyfikacji problemów i celów, które mają zostać osiągnięte dzięki nowej maszynie. Następnie zespół inżynierów przystępuje do projektowania, uwzględniając wszystkie wytyczne i parametry techniczne. Kluczowe jest tutaj doświadczenie projektantów i technologów, którzy potrafią przełożyć abstrakcyjne wymagania na konkretne rozwiązania techniczne, gwarantując bezpieczeństwo i ergonomię pracy.

Wybór odpowiedniego wykonawcy ma fundamentalne znaczenie dla powodzenia całego przedsięwzięcia. Należy zwrócić uwagę na doświadczenie firmy w realizacji podobnych projektów, jej zaplecze techniczne oraz referencje od poprzednich klientów. Dobry producent maszyn na zamówienie oferuje kompleksową obsługę – od koncepcji, przez projektowanie, produkcję, aż po instalację, uruchomienie i serwisowanie maszyny. Taka holistyczna oferta zapewnia spokój i pewność, że inwestycja przyniesie oczekiwane rezultaty.

Dlaczego warto inwestować w projektowanie maszyn przemysłowych na indywidualne potrzeby

W dzisiejszym konkurencyjnym środowisku biznesowym, firmy nieustannie poszukują sposobów na zwiększenie swojej przewagi rynkowej. Jednym z najskuteczniejszych narzędzi do osiągnięcia tego celu jest inwestycja w projektowanie maszyn przemysłowych na indywidualne potrzeby. Standardowe rozwiązania, choć dostępne od ręki, często nie są w stanie sprostać specyficznym wyzwaniom produkcyjnym, jakie stawia przed sobą każde przedsiębiorstwo. Dopasowanie maszyny do konkretnych procesów i produktów może przynieść rewolucyjne zmiany w efektywności.

Indywidualne projektowanie maszyn pozwala na precyzyjne zdefiniowanie wszystkich parametrów technicznych i funkcjonalnych, które są kluczowe dla danej aplikacji. Oznacza to możliwość stworzenia urządzeń, które optymalizują zużycie energii, minimalizują powstawanie odpadów produkcyjnych, a także skracają czas poszczególnych operacji. Maszyny budowane na zamówienie są często wyposażone w specjalistyczne moduły i systemy sterowania, które umożliwiają automatyzację najbardziej skomplikowanych i powtarzalnych czynności, uwalniając tym samym zasoby ludzkie do bardziej kreatywnych zadań.

Kolejnym istotnym aspektem jest możliwość integracji nowej maszyny z istniejącą infrastrukturą produkcyjną. Projektowanie na zamówienie uwzględnia specyfikę zakładu, jego układ przestrzenny oraz kompatybilność z innymi urządzeniami i systemami. Zapobiega to powstawaniu „wąskich gardeł” i zapewnia płynność całego procesu technologicznego. Ponadto, maszyny tworzone według indywidualnych wytycznych są projektowane z myślą o bezpieczeństwie operatorów i zgodności z najnowszymi normami i dyrektywami.

Inwestycja w takie rozwiązanie to nie tylko wydatki na zakup maszyny, ale przede wszystkim strategiczna decyzja biznesowa, która przekłada się na długoterminowe korzyści. Poprawa jakości produktów, wzrost wydajności, redukcja kosztów operacyjnych i potencjalne skrócenie czasu realizacji zamówień – to wszystko składa się na wzmocnienie pozycji firmy na rynku i zwiększenie jej rentowności. W dłuższej perspektywie, dobrze zaprojektowana i wykonana maszyna na zamówienie staje się kluczowym elementem przewagi konkurencyjnej.

Etapy procesu tworzenia dedykowanych urządzeń dla przemysłu

Proces tworzenia dedykowanych urządzeń dla przemysłu jest skrupulatnie zaplanowany i składa się z kilku kluczowych etapów, które zapewniają sukces całego przedsięwzięcia. Rozpoczyna się on od fazy wstępnej, czyli szczegółowej analizy potrzeb i wymagań klienta. Na tym etapie niezwykle ważne jest zrozumienie specyfiki działalności zamawiającego, jego celów biznesowych, a także identyfikacja problemów, które nowa maszyna ma rozwiązać. Bez dokładnego zdefiniowania zakresu projektu, dalsze prace mogą napotkać na trudności.

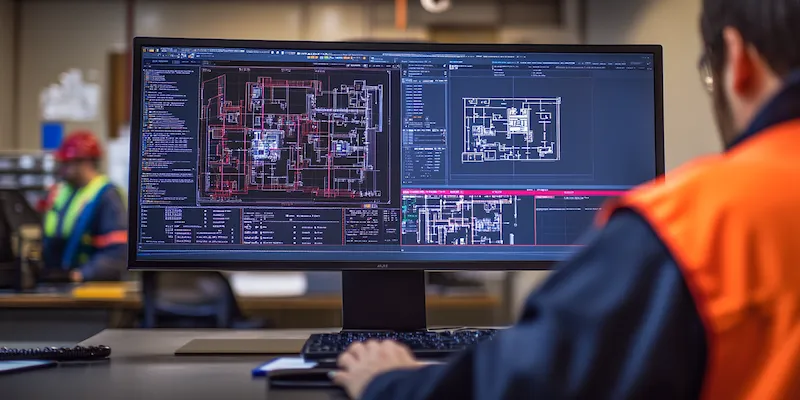

Następnym krokiem jest etap projektowania. Tutaj zespół inżynierów, wykorzystując nowoczesne oprogramowanie CAD/CAM, tworzy szczegółowy projekt maszyny. Uwzględniane są wszystkie parametry techniczne, materiały, systemy sterowania oraz aspekty bezpieczeństwa i ergonomii. Na tym etapie często powstają pierwsze wizualizacje i modele 3D, które pozwalają klientowi na lepsze zrozumienie koncepcji i zgłoszenie ewentualnych uwag czy sugestii. Ważne jest, aby proces ten przebiegał w ścisłej konsultacji z zamawiającym.

Kolejny etap to produkcja i montaż. Po zaakceptowaniu projektu przez klienta, rozpoczyna się faktyczne wykonanie poszczególnych komponentów maszyny. Wykorzystywane są nowoczesne technologie obróbki metali, spawania i formowania. Następnie wszystkie części są precyzyjnie montowane, a maszyna wyposażana jest w niezbędne układy napędowe, sterujące i zabezpieczające. Na tym etapie kluczowe jest zachowanie najwyższych standardów jakości i dbałość o każdy detal.

Po zakończeniu produkcji następuje etap testów i uruchomienia. Maszyna jest poddawana rygorystycznym testom funkcjonalnym, aby upewnić się, że spełnia wszystkie założone parametry i działa bez zarzutu. Po pozytywnym przejściu testów, maszyna jest dostarczana do klienta, gdzie specjaliści wykonawcy przeprowadzają jej instalację i uruchomienie. Często odbywa się również szkolenie dla operatorów, aby zapewnić prawidłowe i bezpieczne użytkowanie urządzenia.

Ostatnim, lecz równie ważnym etapem jest serwisowanie i wsparcie techniczne. Nawet najlepiej zaprojektowana i wykonana maszyna wymaga okresowych przeglądów i potencjalnych napraw. Profesjonalny wykonawca zapewnia wsparcie techniczne, dostęp do części zamiennych oraz serwis gwarancyjny i pogwarancyjny, co gwarantuje ciągłość produkcji i maksymalizację zwrotu z inwestycji.

Współpraca z doświadczonymi producentami maszyn przemysłowych na zamówienie

Wybór odpowiedniego partnera do realizacji projektu budowy maszyn przemysłowych na zamówienie jest decyzją o strategicznym znaczeniu dla każdej firmy. Doświadczeni producenci posiadają nie tylko niezbędną wiedzę techniczną i technologiczne zaplecze, ale także wypracowane metody pracy, które gwarantują terminowość i zgodność z założeniami projektu. Kluczowe jest, aby wybrana firma miała udokumentowane sukcesy w realizacji podobnych zleceń.

Przed podjęciem decyzji warto dokładnie przeanalizować portfolio potencjalnego wykonawcy. Należy zwrócić uwagę na rodzaje maszyn, które realizuje, branże, dla których pracuje, oraz zastosowane przez niego rozwiązania technologiczne. Dobrym wskaźnikiem profesjonalizmu jest również otwartość firmy na komunikację i chęć szczegółowego zapoznania się z potrzebami klienta. Wczesna i transparentna wymiana informacji jest fundamentem udanej współpracy.

Kluczowym elementem współpracy z doświadczonym producentem jest jego zdolność do aktywnego doradztwa technicznego. Taki partner nie tylko wykonuje projekt zgodnie z wytycznymi klienta, ale również potrafi zaproponować optymalne rozwiązania, które mogą przynieść dodatkowe korzyści, na przykład w zakresie energooszczędności, zwiększenia wydajności czy uproszczenia obsługi. Inżynierowie doświadczonej firmy potrafią przewidzieć potencjalne problemy i zaproponować skuteczne rozwiązania.

Ważnym aspektem jest również umowa, która powinna precyzyjnie określać zakres prac, harmonogram, koszty, warunki płatności oraz gwarancje. Jasno określone zasady współpracy minimalizują ryzyko nieporozumień i zapewniają obopólne bezpieczeństwo. Dobry producent maszyn na zamówienie jest gotów do transparentnego negocjowania warunków i zapewnienia klientowi poczucia pewności.

Ostatecznie, sukces współpracy z doświadczonym producentem maszyn przemysłowych na zamówienie opiera się na wzajemnym zaufaniu i partnerskim podejściu. Firma, która inwestuje w specjalistyczne maszyny, oczekuje nie tylko wysokiej jakości produktu końcowego, ale również profesjonalnej obsługi na każdym etapie projektu, od koncepcji po wdrożenie i wsparcie posprzedażowe. Jest to inwestycja, która powinna przynieść wymierne korzyści w postaci zwiększonej konkurencyjności i efektywności produkcji.

Korzyści ekonomiczne płynące z budowy specjalistycznych maszyn dla przemysłu

Inwestycja w budowę specjalistycznych maszyn dla przemysłu, choć na pierwszy rzut oka może wydawać się znacznym wydatkiem, w dłuższej perspektywie przynosi szereg wymiernych korzyści ekonomicznych. Kluczowym aspektem jest tutaj optymalizacja procesów produkcyjnych, która bezpośrednio przekłada się na redukcję kosztów operacyjnych. Maszyny projektowane na zamówienie są tworzone z myślą o konkretnych zadaniach, co pozwala na ich maksymalne wykorzystanie i eliminację niepotrzebnych etapów czy strat materiałowych.

Zwiększona wydajność to kolejna istotna korzyść ekonomiczna. Dedykowane maszyny są często szybsze i bardziej precyzyjne od ich uniwersalnych odpowiedników. Automatyzacja procesów, którą umożliwiają, redukuje potrzebę zaangażowania pracy ludzkiej w powtarzalnych i czasochłonnych czynnościach, co z kolei obniża koszty zatrudnienia i minimalizuje ryzyko błędów. Mniejsza liczba defektów i odpadów produkcyjnych również wpływa na obniżenie kosztów, zwłaszcza w przypadku drogich surowców.

Należy również zwrócić uwagę na aspekt zużycia energii. Specjalistyczne maszyny mogą być projektowane z uwzględnieniem najnowszych technologii energooszczędnych. Optymalizacja ich działania pod kątem zużycia prądu czy innych mediów może prowadzić do znaczących oszczędności w rachunkach za energię, co jest szczególnie istotne w obliczu rosnących cen. Długoterminowe oszczędności na kosztach energii mogą znacząco wpłynąć na rentowność przedsiębiorstwa.

Inwestycja w maszynę na zamówienie to także strategia mająca na celu zdobycie i utrzymanie przewagi konkurencyjnej. Możliwość produkcji unikalnych produktów, szybsza realizacja zamówień czy wyższa jakość wykończenia mogą stanowić kluczowe argumenty w walce o klienta. W efekcie, firma może zwiększyć swój udział w rynku i osiągnąć wyższe zyski. Długowieczność i niezawodność takich maszyn, wynikająca z zastosowania wysokiej jakości materiałów i precyzji wykonania, minimalizuje również koszty związane z konserwacją i naprawami w porównaniu do eksploatacji mniej zaawansowanych technologicznie urządzeń.

Zastosowanie nowoczesnych technologii w budowie maszyn przemysłowych na zamówienie

Współczesna budowa maszyn przemysłowych na zamówienie to nie tylko rzemiosło, ale przede wszystkim zaawansowana inżynieria, która wykorzystuje najnowsze technologie. Projektowanie wspomagane komputerowo (CAD) oraz wytwarzanie wspomagane komputerowo (CAM) stały się standardem, umożliwiając tworzenie precyzyjnych modeli 3D, symulację działania maszyn i optymalizację procesów produkcyjnych. Dzięki temu możliwe jest wykrywanie potencjalnych problemów już na etapie projektowania, co znacząco redukuje ryzyko błędów w późniejszych fazach.

Bardzo ważną rolę odgrywają również systemy sterowania, w tym sterowniki PLC (Programmable Logic Controller) oraz zaawansowane systemy SCADA (Supervisory Control and Data Acquisition). Umożliwiają one precyzyjną kontrolę nad procesem produkcyjnym, automatyzację zadań, a także zbieranie danych o pracy maszyny w czasie rzeczywistym. Integracja z systemami zarządzania produkcją (MES) pozwala na pełną kontrolę i optymalizację całego procesu wytwórczego.

Nie można zapomnieć o zastosowaniu robotyki i automatyki. Roboty przemysłowe, zarówno te klasyczne, jak i współpracujące (coboty), stają się integralną częścią wielu maszyn na zamówienie. Umożliwiają one wykonywanie zadań wymagających dużej precyzji, powtarzalności lub pracy w niebezpiecznych warunkach. Automatyzacja procesów za pomocą robotów znacząco zwiększa wydajność i bezpieczeństwo pracy.

W procesie produkcji coraz częściej wykorzystuje się również nowoczesne techniki obróbki materiałów, takie jak obróbka laserowa, elektrodrążenie czy druk 3D (w tym druk 3D z metali). Pozwalają one na tworzenie skomplikowanych geometrii, precyzyjne cięcie i formowanie elementów, a także szybkie prototypowanie. Wykorzystanie zaawansowanych materiałów, takich jak stopy metali o wysokiej wytrzymałości, kompozyty czy tworzywa sztuczne o specjalnych właściwościach, pozwala na tworzenie maszyn lżejszych, bardziej wytrzymałych i odpornych na trudne warunki pracy.

Internet Rzeczy (IoT) znajduje również coraz szersze zastosowanie w budowie maszyn. Wyposażenie maszyn w czujniki i moduły komunikacyjne umożliwia zdalne monitorowanie ich stanu, przewidywanie awarii (konserwacja predykcyjna) oraz optymalizację parametrów pracy w oparciu o analizę danych. Jest to klucz do budowy inteligentnych fabryk przyszłości, gdzie maszyny komunikują się ze sobą i z systemami zarządzania, tworząc zintegrowany i efektywny ekosystem produkcyjny.

Wybór odpowiednich materiałów do produkcji maszyn przemysłowych na zamówienie

Dobór odpowiednich materiałów do produkcji maszyn przemysłowych na zamówienie jest procesem krytycznym, który ma bezpośredni wpływ na ich wydajność, trwałość, niezawodność oraz koszty eksploatacji. Nie ma jednego uniwersalnego rozwiązania – wybór materiału zależy od specyfiki pracy maszyny, obciążeń, warunków środowiskowych oraz budżetu projektu. Kluczowe jest zrozumienie właściwości fizycznych i chemicznych poszczególnych materiałów, aby dopasować je do konkretnych zastosowań.

Stale konstrukcyjne, w tym stale węglowe i niskostopowe, stanowią podstawę wielu konstrukcji maszynowych. Charakteryzują się dobrą wytrzymałością mechaniczną, odpornością na ścieranie i stosunkowo niską ceną. W zależności od potrzeb, mogą być poddawane obróbce cieplnej w celu zwiększenia twardości i wytrzymałości. Stale nierdzewne są natomiast wybierane w sytuacjach, gdy wymagana jest wysoka odporność na korozję, na przykład w przemyśle spożywczym, chemicznym czy farmaceutycznym.

Metale kolorowe, takie jak aluminium i jego stopy, miedź czy brąz, znajdują zastosowanie tam, gdzie ważna jest niska gęstość, wysoka przewodność cieplna lub elektryczna, a także odporność na korozję. Aluminium jest często wykorzystywane do produkcji elementów ruchomych, obudów czy konstrukcji ramowych, gdzie istotna jest redukcja masy. Stopy miedzi i brązu są cenione za dobre właściwości ślizgowe i przewodzące, co czyni je idealnymi do produkcji elementów maszyn pracujących w tarciu.

Tworzywa sztuczne, zwłaszcza te konstrukcyjne i techniczne, odgrywają coraz większą rolę w budowie maszyn. Poliamidy, polietyleny, polipropyleny, a także bardziej zaawansowane materiały jak PTFE czy PEEK, oferują szeroki zakres właściwości. Są lekkie, odporne na korozję, często mają dobre właściwości izolacyjne i ślizgowe. Mogą być stosowane do produkcji rolek, prowadnic, uszczelnień, a nawet elementów konstrukcyjnych, zastępując metale w wielu aplikacjach.

Kompozyty, łączące w sobie różne materiały (np. włókna szklane lub węglowe z żywicami), oferują wyjątkowo korzystny stosunek wytrzymałości do masy. Są bardzo odporne na rozciąganie i zginanie, a także na korozję. Znajdują zastosowanie w budowie elementów narażonych na duże obciążenia, tam gdzie redukcja masy jest priorytetem, na przykład w ramionach robotów czy elementach konstrukcyjnych maszyn o dużej prędkości pracy. Ostateczny wybór materiału powinien być zawsze poprzedzony analizą wymagań technicznych i ekonomicznych danego projektu.

Bezpieczeństwo i ergonomia w procesie budowy maszyn przemysłowych na zamówienie

Bezpieczeństwo i ergonomia stanowią priorytetowe aspekty w procesie budowy maszyn przemysłowych na zamówienie. Wdrożenie odpowiednich środków bezpieczeństwa nie tylko chroni pracowników przed wypadkami i urazami, ale także minimalizuje ryzyko przestojów w produkcji spowodowanych awariami czy wypadkami. Dobrze zaprojektowana maszyna jest intuicyjna w obsłudze, a jej użytkowanie nie wymaga nadmiernego wysiłku fizycznego ani narażenia na czynniki szkodliwe.

Proces projektowania maszyn na zamówienie uwzględnia najnowsze normy i dyrektywy dotyczące bezpieczeństwa maszyn, takie jak Dyrektywa Maszynowa 2006/42/WE. Oznacza to między innymi stosowanie odpowiednich osłon i zabezpieczeń ruchomych części, systemów blokad, które uniemożliwiają uruchomienie maszyny przy otwartych osłonach, oraz przycisków zatrzymania awaryjnego, łatwo dostępnych dla operatora. Projektowane są również systemy monitorowania stanu maszyny, które mogą sygnalizować potencjalne zagrożenia.

Ergonomia pracy jest równie ważna. Maszyny na zamówienie powinny być projektowane tak, aby ich obsługa była jak najprostsza i najbardziej komfortowa dla operatora. Obejmuje to odpowiednie rozmieszczenie elementów sterujących, łatwy dostęp do punktów smarowania i konserwacji, a także minimalizację hałasu i wibracji. Projektowanie z myślą o ergonomii przekłada się na mniejsze zmęczenie operatorów, co z kolei prowadzi do wzrostu ich efektywności i zmniejszenia liczby błędów.

W procesie budowy maszyn na zamówienie, ważne jest również zapewnienie łatwego dostępu do części serwisowych i punktów kontrolnych. Minimalizuje to czas potrzebny na konserwację i naprawy, a także zmniejsza ryzyko związane z pracami serwisowymi. Projektowanie modułowe, gdzie poszczególne komponenty maszyny są łatwe do wymiany, może znacząco usprawnić proces serwisowania i obniżyć jego koszty.

Ostateczne szkolenie operatorów i personelu technicznego jest nieodłącznym elementem procesu wdrożenia maszyny. Powinni oni zostać zapoznani ze wszystkimi aspektami bezpiecznej obsługi, procedurami awaryjnymi oraz podstawowymi czynnościami konserwacyjnymi. Dbanie o bezpieczeństwo i ergonomię od samego początku procesu projektowania i produkcji to inwestycja, która zwraca się w postaci wyższego poziomu bezpieczeństwa, większej efektywności i zadowolenia pracowników.

Potencjalne wyzwania w budowie maszyn przemysłowych na zamówienie

Budowa maszyn przemysłowych na zamówienie, choć niezwykle korzystna, może wiązać się z pewnymi wyzwaniami, które wymagają starannego planowania i zarządzania. Jednym z najczęstszych problemów jest precyzyjne zdefiniowanie wymagań klienta. Czasami potrzeby mogą być niejasne lub nie w pełni sprecyzowane na początkowym etapie, co może prowadzić do zmian w projekcie w trakcie jego realizacji. Wymaga to od wykonawcy dużej elastyczności i umiejętności komunikacyjnych.

Kolejnym wyzwaniem mogą być nieprzewidziane trudności techniczne. Nawet najlepsze projekty mogą napotkać na przeszkody w fazie produkcji lub montażu, wynikające na przykład z niedostępności specyficznych komponentów, problemów z obróbką materiałów czy nieprzewidzianych interakcji między różnymi systemami maszyny. W takich sytuacjach kluczowe jest doświadczenie zespołu inżynierskiego i zdolność do szybkiego znajdowania efektywnych rozwiązań.

Budżet i harmonogram to kolejne aspekty, które mogą stanowić wyzwanie. Realizacja niestandardowych projektów często wiąże się z większą nieprzewidywalnością kosztów i czasu niż w przypadku maszyn standardowych. Należy zadbać o dokładne szacowanie kosztów i realistyczne określenie terminów, uwzględniając potencjalne ryzyka. Otwarta komunikacja z klientem na temat postępów prac i ewentualnych przesunięć jest w tym kontekście niezwykle ważna.

Integracja nowej maszyny z istniejącą infrastrukturą produkcyjną klienta może być również problematyczna. Nowe urządzenie musi być w pełni kompatybilne z pozostałymi maszynami, systemami sterowania i układami zasilania w zakładzie. Wymaga to dokładnego planowania i testów integracyjnych, aby uniknąć zakłóceń w przepływie produkcji.

Należy również pamiętać o kwestiach związanych z dostawcami komponentów i podwykonawcami. Zapewnienie ciągłości dostaw wysokiej jakości części i usług od zewnętrznych partnerów jest kluczowe dla terminowej realizacji projektu. Budowanie silnych relacji z zaufanymi dostawcami i monitorowanie ich pracy jest niezbędne dla sukcesu całego przedsięwzięcia. Skuteczne zarządzanie tymi wyzwaniami pozwala jednak na stworzenie maszyny idealnie dopasowanej do potrzeb, która przyniesie znaczące korzyści.