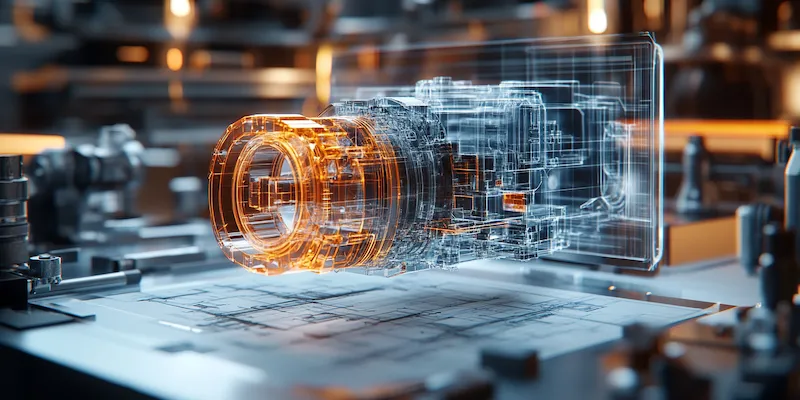

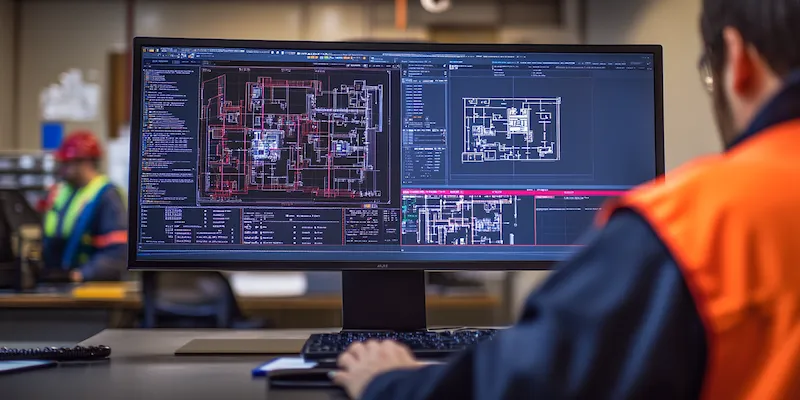

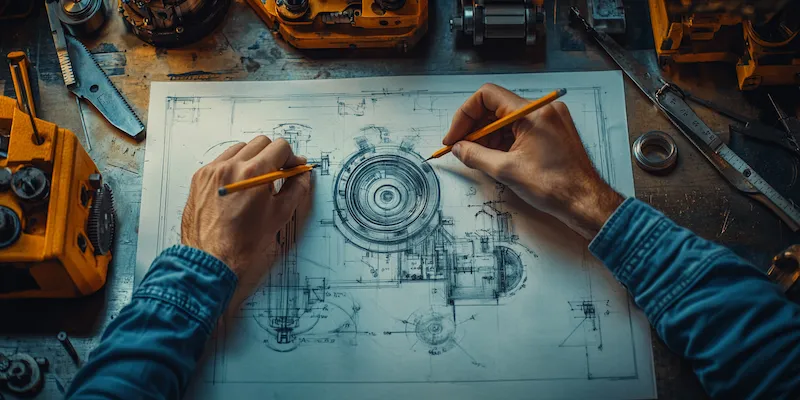

Budowa prototypów maszyn to proces, który wymaga staranności i przemyślanej strategii. Kluczowym etapem jest planowanie, które obejmuje określenie celu prototypu oraz jego funkcji. W tym momencie inżynierowie i projektanci muszą dokładnie zrozumieć wymagania klienta oraz specyfikacje techniczne. Następnie przechodzi się do fazy projektowania, gdzie tworzone są rysunki techniczne oraz modele 3D. Użycie nowoczesnych narzędzi CAD pozwala na precyzyjne odwzorowanie zamysłów projektowych. Kolejnym krokiem jest wybór odpowiednich materiałów, które będą użyte do budowy prototypu. Wybór ten ma kluczowe znaczenie dla późniejszej funkcjonalności maszyny. Po zebraniu wszystkich niezbędnych informacji i materiałów można przystąpić do produkcji prototypu. W trakcie tej fazy ważne jest, aby regularnie testować poszczególne elementy, co pozwoli na wczesne wykrycie ewentualnych błędów i ich korektę.

Jakie technologie są wykorzystywane w budowie prototypów maszyn

W dzisiejszych czasach budowa prototypów maszyn opiera się na zaawansowanych technologiach, które znacznie ułatwiają cały proces. Jednym z najważniejszych narzędzi jest druk 3D, który umożliwia szybkie wytwarzanie skomplikowanych kształtów i elementów. Dzięki tej technologii inżynierowie mogą szybko tworzyć fizyczne modele swoich projektów, co przyspiesza proces iteracji i wprowadzania poprawek. Kolejną istotną technologią jest symulacja komputerowa, która pozwala na analizę zachowania maszyny w różnych warunkach przed jej fizycznym wyprodukowaniem. Dzięki symulacjom można przewidzieć potencjalne problemy oraz zoptymalizować konstrukcję maszyny. Warto również wspomnieć o zastosowaniu sztucznej inteligencji w procesie projektowania, która może pomóc w automatyzacji niektórych zadań oraz w generowaniu innowacyjnych rozwiązań.

Jakie są najczęstsze wyzwania podczas budowy prototypów maszyn

Budowa prototypów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy rezultat projektu. Jednym z najczęstszych problemów jest niedostateczne zrozumienie wymagań klienta lub specyfikacji technicznych, co może prowadzić do poważnych błędów w projekcie. Niezrozumienie oczekiwań może skutkować koniecznością wprowadzenia kosztownych poprawek na późniejszych etapach produkcji. Innym wyzwaniem jest wybór odpowiednich materiałów; niewłaściwy dobór może wpłynąć na trwałość oraz funkcjonalność maszyny. Dodatkowo, ograniczenia czasowe często zmuszają zespoły projektowe do podejmowania decyzji pod presją, co może prowadzić do obniżenia jakości pracy. Problemy logistyczne związane z dostawą komponentów również mogą opóźniać proces budowy prototypu. Ostatecznie, testowanie prototypu może ujawnić nieprzewidziane problemy, które wymagają dodatkowego czasu i zasobów na ich rozwiązanie.

Jakie korzyści płyną z budowy prototypów maszyn

Budowa prototypów maszyn niesie ze sobą szereg korzyści, które mają kluczowe znaczenie dla rozwoju produktów i innowacji technologicznych. Przede wszystkim umożliwia ona zweryfikowanie koncepcji przed rozpoczęciem masowej produkcji, co pozwala na identyfikację ewentualnych problemów we wczesnym etapie procesu rozwoju produktu. Dzięki temu firmy mogą zaoszczędzić czas oraz środki finansowe, unikając kosztownych błędów związanych z produkcją wadliwych urządzeń. Prototypy stanowią także doskonałe narzędzie do komunikacji między zespołem projektowym a klientem; fizyczny model pozwala lepiej zobrazować zamysły projektowe i ułatwia zbieranie opinii od użytkowników końcowych. Ponadto, proces budowy prototypu sprzyja innowacyjności; eksperymentowanie z różnymi rozwiązaniami technologicznymi może prowadzić do odkrycia nowych możliwości oraz usprawnień w konstrukcji maszyny.

Jakie są najlepsze praktyki w budowie prototypów maszyn

Aby proces budowy prototypów maszyn był jak najbardziej efektywny, warto stosować się do kilku sprawdzonych praktyk. Przede wszystkim kluczowe jest zaangażowanie zespołu interdyscyplinarnego, w skład którego wchodzą inżynierowie, projektanci, specjaliści od marketingu oraz przedstawiciele działu sprzedaży. Taki zespół może lepiej zrozumieć potrzeby rynku oraz oczekiwania klientów, co przekłada się na bardziej trafne decyzje projektowe. Kolejną ważną praktyką jest iteracyjne podejście do budowy prototypów; zamiast tworzyć jeden finalny model, warto rozwijać projekt w cyklach, w których każdy kolejny prototyp uwzględnia uwagi i sugestie z poprzednich wersji. Dzięki temu można szybko reagować na zmieniające się wymagania i poprawiać błędy na bieżąco. Również regularne testowanie prototypów w różnych warunkach użytkowania pozwala na lepsze zrozumienie ich wydajności oraz identyfikację potencjalnych problemów. Warto także dokumentować cały proces budowy, co ułatwi przyszłe projekty i pozwoli na analizę błędów oraz sukcesów.

Jakie są różnice między prototypem a produktem finalnym

Prototyp i produkt finalny to dwa różne etapy w cyklu życia maszyny, które różnią się pod wieloma względami. Prototyp jest zazwyczaj pierwszą fizyczną wersją produktu, która ma na celu przetestowanie koncepcji i funkcjonalności. Jego głównym celem jest identyfikacja ewentualnych problemów oraz zbieranie informacji zwrotnych od użytkowników. Prototypy mogą być wykonane z różnych materiałów i często nie spełniają wszystkich norm jakościowych czy estetycznych, ponieważ ich celem jest przede wszystkim testowanie funkcji. Z kolei produkt finalny to wersja gotowa do wprowadzenia na rynek, która musi spełniać określone standardy jakości oraz normy prawne. W przeciwieństwie do prototypu, produkt finalny jest starannie zaprojektowany pod kątem estetyki, trwałości oraz wydajności. Proces przejścia od prototypu do produktu finalnego wiąże się z wieloma iteracjami oraz poprawkami, które są wynikiem testowania i analizy wyników uzyskanych podczas pracy nad prototypem.

Jakie narzędzia wspierają budowę prototypów maszyn

W budowie prototypów maszyn wykorzystuje się wiele narzędzi i technologii, które wspierają cały proces od pomysłu po gotowy model. Jednym z najważniejszych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają tworzenie precyzyjnych rysunków technicznych oraz modeli 3D. Dzięki nim inżynierowie mogą wizualizować swoje pomysły oraz łatwo wprowadzać zmiany w projekcie. Kolejnym istotnym narzędziem są symulatory komputerowe, które pozwalają na analizę zachowania maszyny w różnych warunkach przed jej fizycznym wyprodukowaniem. Umożliwiają one przeprowadzanie testów wydajnościowych oraz identyfikację potencjalnych problemów bez konieczności tworzenia fizycznych modeli. Druk 3D to kolejna technologia, która rewolucjonizuje proces budowy prototypów; pozwala na szybkie wytwarzanie skomplikowanych kształtów i elementów bez potrzeby korzystania z kosztownych form czy narzędzi. Dodatkowo oprogramowania do zarządzania projektami pomagają w organizacji pracy zespołu oraz monitorowaniu postępów projektu.

Jakie są przykłady zastosowania prototypów maszyn w różnych branżach

Prototypy maszyn znajdują zastosowanie w wielu branżach, a ich rola jest niezwykle istotna dla rozwoju innowacyjnych produktów. W przemyśle motoryzacyjnym prototypy są wykorzystywane do testowania nowych modeli pojazdów przed ich masową produkcją; inżynierowie sprawdzają aerodynamikę, bezpieczeństwo oraz komfort jazdy. W branży medycznej prototypy urządzeń diagnostycznych lub terapeutycznych pozwalają na ocenę ich skuteczności oraz bezpieczeństwa przed wprowadzeniem na rynek. Przykładem może być nowoczesny sprzęt chirurgiczny, który musi spełniać rygorystyczne normy jakościowe i być dokładnie przetestowany przed użyciem w praktyce klinicznej. W sektorze elektroniki użytkowej prototypy smartfonów czy tabletów umożliwiają testowanie nowych funkcji oraz interfejsu użytkownika przed rozpoczęciem produkcji seryjnej. Również w branży lotniczej prototypy samolotów są kluczowe dla oceny ich wydajności oraz bezpieczeństwa podczas lotu.

Jakie umiejętności są potrzebne do budowy prototypów maszyn

Budowa prototypów maszyn wymaga szerokiego zestawu umiejętności technicznych i interpersonalnych, które są kluczowe dla sukcesu projektu. Przede wszystkim niezbędna jest wiedza inżynieryjna dotycząca mechaniki, elektroniki oraz materiałoznawstwa; inżynierowie muszą znać właściwości materiałów oraz zasady działania różnych mechanizmów. Umiejętność posługiwania się programami CAD jest równie istotna; projektanci muszą być biegli w tworzeniu rysunków technicznych oraz modeli 3D. Ponadto ważne jest posiadanie umiejętności analitycznych; zdolność do interpretacji wyników testów oraz identyfikacji problemów jest kluczowa dla dalszego rozwoju projektu. Komunikacja i współpraca zespołowa to kolejne istotne aspekty; praca nad prototypem często wymaga współdziałania wielu specjalistów z różnych dziedzin, dlatego umiejętność efektywnej komunikacji jest niezbędna dla osiągnięcia wspólnych celów.

Jakie są trendy w budowie prototypów maszyn na przyszłość

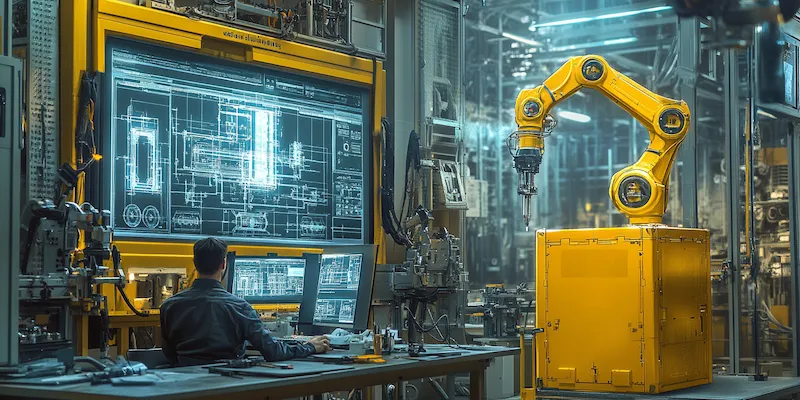

W miarę postępu technologicznego pojawiają się nowe trendy w budowie prototypów maszyn, które mają potencjał zrewolucjonizować ten proces. Jednym z najważniejszych trendów jest automatyzacja; coraz więcej firm wdraża robotyzację procesów produkcyjnych, co pozwala na szybsze i bardziej precyzyjne wykonywanie elementów prototypu. Również sztuczna inteligencja zaczyna odgrywać coraz większą rolę; algorytmy AI mogą pomóc w optymalizacji projektowania poprzez analizę danych oraz przewidywanie problemów jeszcze przed rozpoczęciem produkcji. Druk 3D staje się coraz bardziej powszechny i dostępny; dzięki nowym technologiom możliwe jest tworzenie bardziej skomplikowanych struktur przy użyciu różnorodnych materiałów, co otwiera nowe możliwości dla projektantów i inżynierów. Zrównoważony rozwój staje się również kluczowym tematem; firmy zaczynają zwracać uwagę na ekologiczne aspekty produkcji i poszukują materiałów biodegradowalnych lub recyklingowych do budowy swoich produktów.