Projektowanie maszyn to złożony proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem w tym procesie jest analiza potrzeb i wymagań klienta. Właściwe zrozumienie oczekiwań pozwala na stworzenie maszyny, która będzie spełniać wszystkie funkcje i zadania, do których została zaprojektowana. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują wstępne szkice oraz modele 3D. To ważny moment, ponieważ wizualizacja projektu pozwala na identyfikację potencjalnych problemów oraz wprowadzenie niezbędnych poprawek przed przystąpieniem do dalszych prac. Kolejnym etapem jest dobór odpowiednich materiałów oraz technologii produkcji, co ma kluczowe znaczenie dla trwałości i efektywności maszyny. Po zakończeniu fazy projektowania następuje produkcja prototypu, który jest testowany pod kątem wydajności oraz bezpieczeństwa.

Jakie technologie są wykorzystywane w budowie maszyn

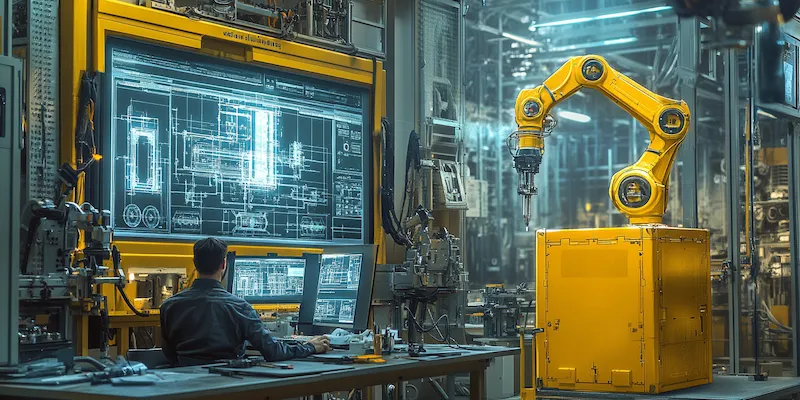

W budowie maszyn wykorzystuje się szereg nowoczesnych technologii, które znacznie ułatwiają i przyspieszają proces produkcji. Jedną z najważniejszych technologii jest komputerowe wspomaganie projektowania (CAD), które umożliwia inżynierom tworzenie skomplikowanych modeli 3D oraz symulacji działania maszyny. Dzięki temu można zweryfikować funkcjonalność projektu jeszcze przed rozpoczęciem produkcji. Inną istotną technologią jest druk 3D, który pozwala na szybkie prototypowanie części maszyn. Ta metoda ma wiele zalet, takich jak oszczędność czasu i materiałów, a także możliwość łatwego wprowadzania zmian w projekcie. W ostatnich latach coraz większą popularność zdobywają również technologie automatyzacji i robotyzacji, które zwiększają wydajność produkcji oraz redukują ryzyko błędów ludzkich. Dzięki zastosowaniu zaawansowanych systemów sterowania możliwe jest osiągnięcie wysokiej precyzji i powtarzalności procesów produkcyjnych.

Jakie są najważniejsze aspekty bezpieczeństwa w projektowaniu maszyn

Bezpieczeństwo jest jednym z kluczowych aspektów, które należy uwzględnić podczas projektowania maszyn. Inżynierowie muszą zadbać o to, aby maszyna była nie tylko funkcjonalna, ale także bezpieczna dla użytkowników. W tym celu stosuje się różne normy i przepisy dotyczące bezpieczeństwa maszyn, które określają wymagania dotyczące konstrukcji oraz użytkowania urządzeń. Ważnym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z eksploatacją maszyny. Na podstawie tej analizy można wprowadzić odpowiednie środki zaradcze, takie jak osłony czy systemy awaryjnego wyłączania. Kolejnym istotnym aspektem jest ergonomia, która ma na celu zapewnienie komfortu pracy operatora oraz minimalizację ryzyka wystąpienia urazów związanych z długotrwałym użytkowaniem maszyny.

Jakie są trendy w projektowaniu i budowie nowoczesnych maszyn

W ostatnich latach można zaobserwować wiele interesujących trendów w dziedzinie projektowania i budowy maszyn. Jednym z nich jest rosnące zainteresowanie ekologicznymi rozwiązaniami oraz zrównoważonym rozwojem. Producenci coraz częściej poszukują materiałów przyjaznych dla środowiska oraz technologii, które pozwalają na zmniejszenie zużycia energii i emisji szkodliwych substancji. Kolejnym istotnym trendem jest cyfryzacja procesów produkcyjnych, która wiąże się z wykorzystaniem Internetu Rzeczy (IoT) oraz sztucznej inteligencji (AI). Dzięki tym technologiom możliwe jest zbieranie danych na temat pracy maszyn oraz ich optymalizacja w czasie rzeczywistym. Automatyzacja procesów staje się standardem w wielu branżach, co przekłada się na zwiększenie wydajności oraz redukcję kosztów produkcji.

Jakie umiejętności są niezbędne w projektowaniu maszyn

Projektowanie maszyn to dziedzina, która wymaga od inżynierów szerokiego wachlarza umiejętności i kompetencji. Kluczową umiejętnością jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich komponentów do konstrukcji maszyny. Inżynierowie muszą również posiadać umiejętności analityczne, które umożliwiają im przeprowadzanie skomplikowanych obliczeń oraz symulacji. Współczesne projektowanie maszyn często wiąże się z wykorzystaniem zaawansowanych programów komputerowych, dlatego biegłość w obsłudze oprogramowania CAD oraz CAM jest niezbędna. Ponadto, umiejętność pracy w zespole jest niezwykle ważna, ponieważ projektowanie maszyn to proces, który zazwyczaj angażuje wiele osób z różnych dziedzin. Komunikacja i współpraca między inżynierami, technikami oraz innymi specjalistami są kluczowe dla sukcesu projektu.

Jakie są wyzwania związane z projektowaniem i budową maszyn

Projektowanie i budowa maszyn wiążą się z wieloma wyzwaniami, które mogą wpłynąć na przebieg całego procesu. Jednym z najczęstszych problemów jest konieczność dostosowania projektu do zmieniających się wymagań rynku oraz oczekiwań klientów. W miarę jak technologia się rozwija, klienci oczekują coraz bardziej zaawansowanych rozwiązań, co może stawiać przed inżynierami dodatkowe wymagania. Kolejnym wyzwaniem jest zarządzanie czasem i budżetem projektu. Ograniczenia czasowe oraz finansowe mogą prowadzić do konieczności podejmowania trudnych decyzji dotyczących zakresu prac oraz jakości wykonania. Dodatkowo, inżynierowie muszą zmagać się z problemami związanymi z integracją różnych systemów oraz komponentów w jedną całość. W przypadku wykrycia błędów lub usterek w trakcie produkcji, konieczne są modyfikacje, które mogą opóźnić realizację projektu oraz zwiększyć koszty.

Jakie są różnice między projektowaniem a budową maszyn

Projektowanie i budowa maszyn to dwa różne etapy procesu tworzenia urządzeń mechanicznych, które jednak są ze sobą ściśle powiązane. Projektowanie koncentruje się głównie na opracowywaniu koncepcji oraz modeli maszyn, co obejmuje analizę wymagań klienta, tworzenie rysunków technicznych oraz dobór materiałów. To faza kreatywna, w której inżynierowie starają się znaleźć najlepsze rozwiązania techniczne oraz funkcjonalne dla danego projektu. Z kolei budowa maszyn to etap realizacji zaprojektowanego modelu, który obejmuje produkcję poszczególnych komponentów oraz ich montaż w gotowy produkt. W tym etapie kluczowe znaczenie mają technologie produkcji oraz jakość wykonania poszczególnych elementów. Różnice te wpływają również na umiejętności wymagane od specjalistów pracujących w tych dwóch obszarach.

Jakie są zastosowania nowoczesnych maszyn w przemyśle

Nowoczesne maszyny znajdują zastosowanie w wielu branżach przemysłowych, przyczyniając się do zwiększenia wydajności produkcji oraz poprawy jakości produktów. W przemyśle motoryzacyjnym maszyny wykorzystywane są do precyzyjnej obróbki części samochodowych oraz montażu pojazdów. Automatyzacja procesów produkcyjnych pozwala na osiągnięcie wysokiej efektywności oraz redukcję kosztów pracy. W przemyśle spożywczym nowoczesne maszyny służą do pakowania, sortowania oraz przetwarzania żywności, co zwiększa bezpieczeństwo i jakość produktów spożywczych dostępnych na rynku. Również w sektorze medycznym maszyny odgrywają kluczową rolę – stosowane są do produkcji sprzętu medycznego oraz farmaceutyków. Dzięki zastosowaniu zaawansowanych technologii możliwe jest osiągnięcie wysokich standardów jakości oraz bezpieczeństwa produktów zdrowotnych. W branży budowlanej nowoczesne maszyny przyczyniają się do efektywnego wykonywania prac budowlanych, takich jak wykopy czy transport materiałów budowlanych.

Jakie są przyszłe kierunki rozwoju w dziedzinie maszyn

Przyszłość projektowania i budowy maszyn zapowiada się bardzo interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych, która pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie robotyzacji do linii produkcyjnych stanie się standardem w wielu branżach przemysłowych, co przyczyni się do poprawy jakości produktów oraz bezpieczeństwa pracy. Kolejnym istotnym trendem będzie rozwój technologii sztucznej inteligencji (AI), która umożliwi lepsze prognozowanie potrzeb rynkowych oraz optymalizację procesów produkcyjnych w czasie rzeczywistym. Również Internet Rzeczy (IoT) będzie miał znaczący wpływ na przyszłość maszyn – dzięki połączeniu urządzeń z siecią możliwe będzie zbieranie danych o ich pracy oraz bieżąca analiza wydajności.

Jakie są korzyści płynące z inwestycji w nowoczesne maszyny

Inwestycja w nowoczesne maszyny przynosi wiele korzyści zarówno dla producentów, jak i dla konsumentów końcowych. Przede wszystkim nowoczesne technologie pozwalają na zwiększenie wydajności produkcji poprzez automatyzację procesów oraz zastosowanie zaawansowanych systemów sterowania. Dzięki temu przedsiębiorstwa mogą obniżyć koszty operacyjne i zwiększyć swoją konkurencyjność na rynku. Nowe maszyny charakteryzują się również wyższą jakością wykonania produktów – precyzyjne narzędzia i technologie obróbcze pozwalają na osiągnięcie lepszych parametrów jakościowych finalnych wyrobów. Co więcej, nowoczesne maszyny często oferują większą elastyczność produkcji – możliwość szybkiej zmiany parametrów pracy czy dostosowywania do indywidualnych potrzeb klientów sprawia, że przedsiębiorstwa mogą lepiej reagować na zmieniające się wymagania rynku.