Przemysł 4.0 to termin odnoszący się do czwartej rewolucji przemysłowej, która wprowadza nowoczesne technologie do procesów produkcyjnych. W odróżnieniu od wcześniejszych rewolucji, które koncentrowały się głównie na mechanizacji i automatyzacji, Przemysł 4.0 kładzie nacisk na integrację systemów cyfrowych z fizycznymi procesami produkcyjnymi. Dzięki zastosowaniu Internetu Rzeczy, sztucznej inteligencji oraz analizy danych, przedsiębiorstwa mogą osiągnąć wyższy poziom efektywności i elastyczności. W praktyce oznacza to, że maszyny i urządzenia są w stanie komunikować się ze sobą oraz z ludźmi, co pozwala na szybsze podejmowanie decyzji i lepsze zarządzanie zasobami. Warto zauważyć, że Przemysł 4.0 nie tylko zmienia sposób produkcji, ale również wpływa na cały łańcuch dostaw oraz relacje z klientami.

Jakie technologie są kluczowe w Przemyśle 4.0

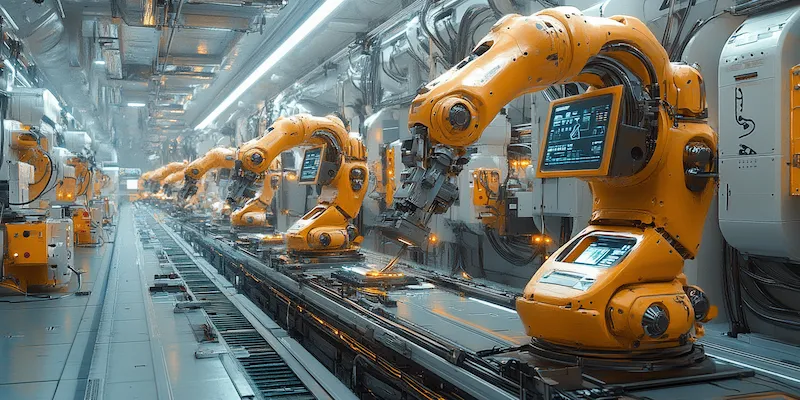

W ramach Przemysłu 4.0 kluczowe znaczenie mają różnorodne technologie, które wspierają automatyzację oraz optymalizację procesów produkcyjnych. Jedną z najważniejszych innowacji jest Internet Rzeczy, który umożliwia połączenie maszyn i urządzeń w sieci, co pozwala na zbieranie danych w czasie rzeczywistym. Kolejną istotną technologią jest sztuczna inteligencja, która analizuje te dane i wspiera podejmowanie decyzji na podstawie zaawansowanych algorytmów. Robotyka również odgrywa kluczową rolę w Przemyśle 4.0, ponieważ nowoczesne roboty są coraz bardziej autonomiczne i zdolne do wykonywania skomplikowanych zadań w dynamicznych środowiskach produkcyjnych. Dodatkowo, technologie takie jak chmura obliczeniowa umożliwiają przechowywanie i przetwarzanie dużych zbiorów danych, co zwiększa dostępność informacji dla pracowników oraz menedżerów.

Jakie korzyści przynosi wdrożenie Przemysłu 4.0

Wdrożenie Przemysłu 4.0 wiąże się z wieloma korzyściami dla przedsiębiorstw oraz ich klientów. Po pierwsze, dzięki automatyzacji procesów produkcyjnych firmy mogą znacznie zwiększyć swoją wydajność oraz obniżyć koszty operacyjne. Zautomatyzowane systemy są w stanie pracować przez dłuższy czas bez przerw, co przekłada się na większą produkcję i lepsze wykorzystanie zasobów. Po drugie, integracja technologii cyfrowych pozwala na szybsze reagowanie na zmieniające się potrzeby rynku oraz indywidualne wymagania klientów. Firmy mogą dostosowywać swoje produkty i usługi w czasie rzeczywistym, co zwiększa satysfakcję klientów oraz lojalność wobec marki. Dodatkowo, wdrożenie nowoczesnych rozwiązań technologicznych sprzyja innowacyjności i rozwojowi nowych produktów oraz usług, co może przyczynić się do zdobycia przewagi konkurencyjnej na rynku.

Jakie wyzwania stoją przed firmami w erze Przemysłu 4.0

Mimo licznych korzyści związanych z wdrożeniem Przemysłu 4.0 istnieje wiele wyzwań, które firmy muszą pokonać, aby skutecznie zaimplementować nowe technologie. Jednym z największych problemów jest konieczność przeszkolenia pracowników w zakresie obsługi nowoczesnych systemów oraz technologii cyfrowych. Wiele osób może czuć się niepewnie w obliczu zmian związanych z automatyzacją pracy i obawiają się utraty zatrudnienia. Dlatego ważne jest inwestowanie w rozwój kompetencji pracowników oraz tworzenie kultury innowacyjności w organizacji. Kolejnym wyzwaniem jest integracja różnych systemów informatycznych oraz urządzeń w jedną spójną sieć, co wymaga odpowiednich zasobów finansowych oraz technicznych. Firmy muszą także zadbać o bezpieczeństwo danych oraz ochronę przed cyberatakami, które stają się coraz bardziej powszechne w erze cyfrowej transformacji.

Jakie branże korzystają z Przemysłu 4.0 i dlaczego

Przemysł 4.0 ma zastosowanie w wielu branżach, które dostrzegają korzyści płynące z wdrożenia nowoczesnych technologii. Jednym z najbardziej oczywistych przykładów jest przemysł motoryzacyjny, gdzie automatyzacja i robotyzacja procesów produkcyjnych pozwala na zwiększenie wydajności oraz poprawę jakości produktów. W fabrykach samochodowych stosuje się zaawansowane systemy montażowe, które wykorzystują roboty do precyzyjnego składania elementów pojazdów. Kolejną branżą, która korzysta z Przemysłu 4.0, jest sektor spożywczy, gdzie technologie cyfrowe umożliwiają monitorowanie procesów produkcyjnych oraz zapewnienie wysokiej jakości żywności. Dzięki zastosowaniu Internetu Rzeczy producenci mogą śledzić warunki przechowywania i transportu produktów, co minimalizuje ryzyko ich zepsucia. W obszarze zdrowia i farmacji Przemysł 4.0 przyczynia się do poprawy efektywności procesów badawczo-rozwojowych oraz produkcji leków, co ma kluczowe znaczenie w kontekście szybko zmieniających się potrzeb rynku.

Jakie umiejętności są niezbędne w erze Przemysłu 4.0

W obliczu dynamicznych zmian związanych z Przemysłem 4.0 pracownicy muszą rozwijać nowe umiejętności, aby sprostać wymaganiom rynku pracy. Kluczową kompetencją staje się umiejętność obsługi nowoczesnych technologii oraz systemów informatycznych, co wymaga znajomości programowania oraz analizy danych. Warto również zwrócić uwagę na umiejętności związane z zarządzaniem projektami oraz procesami produkcyjnymi, ponieważ w erze cyfrowej transformacji coraz większą rolę odgrywa efektywne planowanie i koordynacja działań w organizacji. Dodatkowo, umiejętność pracy w zespole oraz komunikacji staje się niezbędna, ponieważ wiele projektów wymaga współpracy między różnymi działami firmy oraz zewnętrznymi partnerami. Kreatywność i zdolność do rozwiązywania problemów to kolejne istotne cechy, które pozwalają pracownikom na dostosowywanie się do zmieniających się warunków rynkowych oraz technologicznych.

Jakie przykłady firm wdrażających Przemysł 4.0

Na całym świecie wiele firm wdraża rozwiązania związane z Przemysłem 4.0, aby zwiększyć swoją konkurencyjność i efektywność operacyjną. Jednym z liderów w tej dziedzinie jest niemiecka firma Siemens, która inwestuje w automatyzację swoich zakładów produkcyjnych oraz rozwija technologie cyfrowe wspierające procesy produkcyjne. Siemens stosuje zaawansowane systemy zarządzania danymi oraz analizy big data, co pozwala na optymalizację procesów i lepsze prognozowanie popytu na produkty. Innym przykładem jest amerykańska firma General Electric, która wdraża rozwiązania oparte na IoT w swoich zakładach produkcyjnych oraz oferuje klientom inteligentne maszyny i urządzenia przemysłowe. GE wykorzystuje dane zbierane przez swoje maszyny do analizy wydajności oraz przewidywania awarii, co pozwala na minimalizację przestojów produkcyjnych. W Polsce wiele przedsiębiorstw również podejmuje działania związane z Przemysłem 4.0, takie jak firma Solaris Bus & Coach, która stosuje nowoczesne technologie w produkcji autobusów elektrycznych oraz hybrydowych.

Jakie przyszłe trendy mogą wpłynąć na Przemysł 4.0

Przyszłość Przemysłu 4.0 będzie kształtowana przez wiele trendów technologicznych oraz społecznych, które mogą znacząco wpłynąć na sposób prowadzenia działalności gospodarczej. Jednym z najważniejszych trendów jest dalszy rozwój sztucznej inteligencji i uczenia maszynowego, które będą coraz bardziej integrowane z procesami produkcyjnymi i zarządzaniem danymi. Dzięki tym technologiom firmy będą mogły jeszcze lepiej analizować dane i podejmować bardziej świadome decyzje strategiczne. Kolejnym istotnym trendem jest rosnąca popularność rozwiązań opartych na chmurze obliczeniowej, które umożliwiają elastyczne zarządzanie danymi oraz dostęp do zaawansowanych narzędzi analitycznych bez konieczności inwestowania w drogi sprzęt IT. Zmiany demograficzne oraz rosnące oczekiwania klientów dotyczące personalizacji produktów również będą miały wpływ na rozwój Przemysłu 4.0, zmuszając firmy do dostosowywania swoich ofert do indywidualnych potrzeb konsumentów.

Jakie są kluczowe czynniki sukcesu we wdrażaniu Przemysłu 4.0

Aby skutecznie wdrożyć rozwiązania związane z Przemysłem 4.0, przedsiębiorstwa muszą zwrócić uwagę na kilka kluczowych czynników sukcesu. Po pierwsze, ważne jest stworzenie odpowiedniej strategii cyfrowej, która określi cele i kierunki działań związanych z transformacją cyfrową firmy. Taka strategia powinna uwzględniać zarówno aspekty technologiczne, jak i organizacyjne oraz kulturowe w firmie. Po drugie, zaangażowanie wszystkich pracowników w proces transformacji jest niezbędne dla osiągnięcia sukcesu; pracownicy powinni być odpowiednio przeszkoleni i zmotywowani do korzystania z nowych technologii oraz współpracy nad innowacjami. Kolejnym istotnym czynnikiem jest wybór odpowiednich partnerów technologicznych oraz dostawców rozwiązań IT, którzy będą wspierać firmę w procesie wdrażania nowych technologii i systemów informatycznych.

Jakie są najważniejsze wyzwania w transformacji cyfrowej

Transformacja cyfrowa związana z Przemysłem 4.0 wiąże się z wieloma wyzwaniami, które mogą utrudniać jej skuteczne wdrożenie. Jednym z głównych problemów jest opór ze strony pracowników, którzy mogą obawiać się zmian związanych z automatyzacją i nowymi technologiami. Warto inwestować w programy edukacyjne oraz komunikację wewnętrzną, aby rozwiać te obawy i pokazać korzyści płynące z transformacji. Kolejnym wyzwaniem jest integracja istniejących systemów z nowymi rozwiązaniami, co często wymaga znacznych nakładów finansowych oraz czasu. Firmy muszą również zmierzyć się z kwestiami bezpieczeństwa danych, ponieważ rosnąca liczba połączeń między urządzeniami zwiększa ryzyko cyberataków.