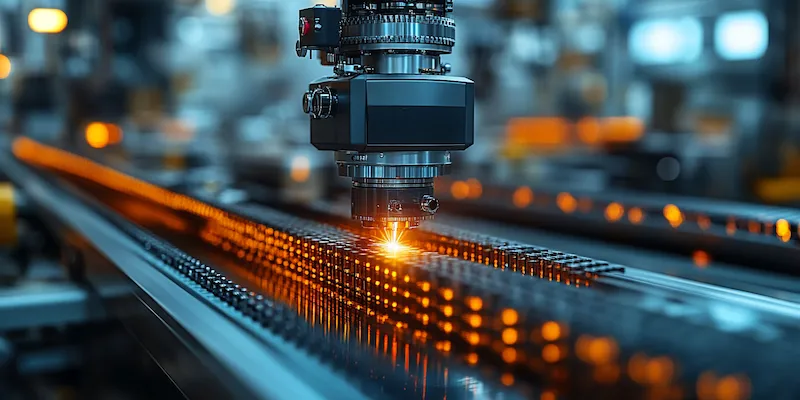

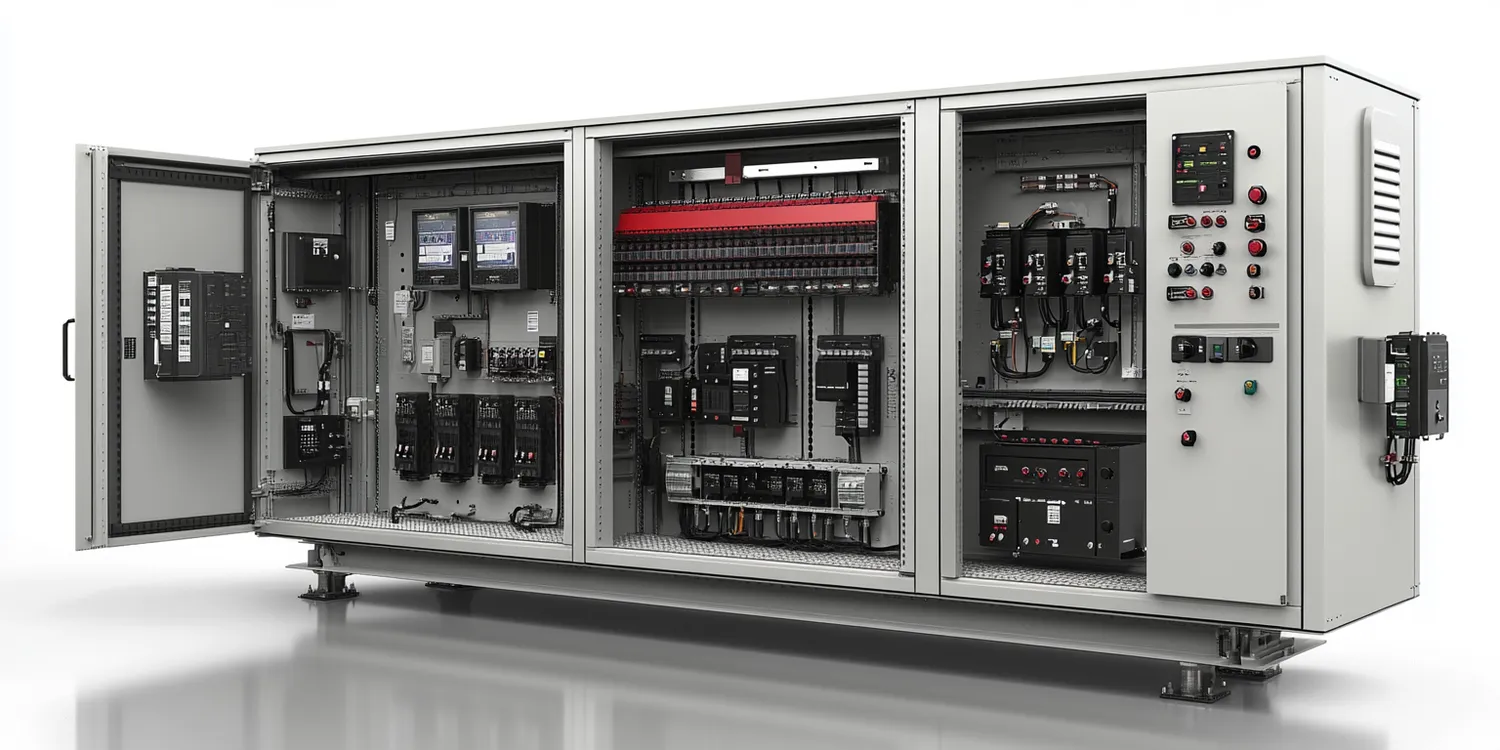

Serwis automatyki przemysłowej to obszar, który zajmuje się utrzymaniem, naprawą oraz modernizacją systemów automatyki w zakładach produkcyjnych. W dzisiejszych czasach, kiedy wiele procesów produkcyjnych opiera się na zaawansowanej technologii, znaczenie tego serwisu staje się kluczowe dla efektywności i bezpieczeństwa operacji. Automatyka przemysłowa obejmuje różnorodne urządzenia, takie jak czujniki, sterowniki, napędy oraz systemy komunikacyjne, które współpracują ze sobą w celu optymalizacji procesów. Właściwie funkcjonujący serwis automatyki przemysłowej zapewnia nie tylko minimalizację przestojów maszyn, ale także zwiększa wydajność produkcji oraz jakość wyrobów. W ramach serwisu można wyróżnić różne usługi, takie jak diagnostyka usterek, konserwacja prewencyjna oraz modernizacja systemów.

Jakie są najczęstsze usługi oferowane przez serwis automatyki przemysłowej

W ramach serwisu automatyki przemysłowej oferowane są różnorodne usługi, które mają na celu zapewnienie sprawnego funkcjonowania systemów automatycznych w zakładach produkcyjnych. Do najczęściej wykonywanych usług należy diagnostyka usterek, która pozwala na szybkie zlokalizowanie problemu i jego skuteczne rozwiązanie. Kolejnym istotnym elementem jest konserwacja prewencyjna, która polega na regularnym przeglądzie urządzeń oraz ich komponentów w celu zapobiegania awariom. Warto również wspomnieć o modernizacji systemów, która może obejmować zarówno wymianę przestarzałych podzespołów na nowoczesne rozwiązania, jak i aktualizację oprogramowania sterującego. Serwisanci często oferują także szkolenia dla pracowników zakładów produkcyjnych, aby ci mogli lepiej zrozumieć działanie systemów automatyki i reagować na ewentualne problemy. Dodatkowo, wiele firm świadczy usługi wsparcia technicznego w trybie 24/7, co jest niezwykle istotne w przypadku awarii maszyn mogących prowadzić do dużych strat finansowych.

Jakie technologie są wykorzystywane w serwisie automatyki przemysłowej

W serwisie automatyki przemysłowej wykorzystywane są różnorodne technologie, które umożliwiają efektywne zarządzanie procesami produkcyjnymi oraz ich monitorowanie. Jednym z kluczowych elementów są systemy SCADA (Supervisory Control and Data Acquisition), które pozwalają na zdalne nadzorowanie i kontrolowanie procesów w czasie rzeczywistym. Dzięki nim operatorzy mogą szybko reagować na zmiany w pracy maszyn oraz identyfikować potencjalne problemy. Inną istotną technologią są programowalne sterowniki logiczne (PLC), które stanowią podstawę automatyzacji wielu procesów przemysłowych. Sterowniki te umożliwiają programowanie różnych scenariuszy działania maszyn oraz ich synchronizację. W ostatnich latach coraz większą rolę odgrywa również Internet Rzeczy (IoT), który pozwala na zbieranie danych z urządzeń w czasie rzeczywistym i ich analizę w chmurze. To z kolei umożliwia przewidywanie awarii oraz optymalizację procesów produkcyjnych.

Dlaczego warto inwestować w profesjonalny serwis automatyki przemysłowej

Inwestycja w profesjonalny serwis automatyki przemysłowej przynosi liczne korzyści dla przedsiębiorstw działających w różnych sektorach gospodarki. Przede wszystkim zapewnia ona ciągłość produkcji poprzez minimalizację ryzyka wystąpienia awarii maszyn i urządzeń. Regularna konserwacja oraz diagnostyka pozwalają na szybką identyfikację problemów i ich usunięcie zanim doprowadzą do poważniejszych zakłóceń w pracy zakładu. Dodatkowo profesjonalny serwis może przyczynić się do wydłużenia żywotności urządzeń poprzez odpowiednią obsługę techniczną oraz modernizację przestarzałych komponentów. Inwestycja ta wpływa także na poprawę jakości produktów końcowych, ponieważ sprawnie działające maszyny są mniej podatne na błędy produkcyjne. Co więcej, korzystanie z usług wyspecjalizowanych firm serwisowych daje dostęp do najnowszych technologii oraz wiedzy branżowej, co pozwala na wdrażanie innowacyjnych rozwiązań zwiększających efektywność procesów produkcyjnych.

Jakie są najważniejsze wyzwania w serwisie automatyki przemysłowej

Serwis automatyki przemysłowej staje przed wieloma wyzwaniami, które mogą wpływać na jego efektywność oraz jakość świadczonych usług. Jednym z głównych problemów jest szybki rozwój technologii, co sprawia, że specjaliści muszą nieustannie aktualizować swoją wiedzę oraz umiejętności. W miarę jak pojawiają się nowe rozwiązania i innowacje, konieczne staje się również dostosowywanie istniejących systemów do zmieniających się standardów. Kolejnym wyzwaniem jest różnorodność urządzeń i systemów stosowanych w różnych branżach. Każda firma może korzystać z innych rozwiązań, co wymaga od serwisantów szerokiej wiedzy na temat różnych technologii oraz ich integracji. Dodatkowo, awarie maszyn mogą występować w najmniej oczekiwanym momencie, co stawia przed serwisem zadanie szybkiego reagowania i minimalizacji przestojów. Warto również zwrócić uwagę na kwestie związane z bezpieczeństwem pracy. Serwisanci muszą działać zgodnie z obowiązującymi normami i przepisami, aby zapewnić nie tylko efektywność, ale także bezpieczeństwo operacji.

Jakie są korzyści z zastosowania nowoczesnych rozwiązań w serwisie automatyki przemysłowej

Wprowadzenie nowoczesnych rozwiązań do serwisu automatyki przemysłowej niesie ze sobą wiele korzyści, które mogą znacząco wpłynąć na efektywność procesów produkcyjnych. Przede wszystkim nowoczesne technologie umożliwiają automatyzację wielu czynności związanych z diagnostyką oraz konserwacją urządzeń. Dzięki zastosowaniu sztucznej inteligencji i analizy danych można przewidywać awarie i planować działania prewencyjne, co pozwala na minimalizację przestojów. Dodatkowo nowoczesne systemy monitorowania w czasie rzeczywistym umożliwiają zdalny nadzór nad maszynami, co zwiększa elastyczność i szybkość reakcji na ewentualne problemy. Użycie chmury obliczeniowej pozwala na gromadzenie i analizowanie dużych zbiorów danych dotyczących wydajności maszyn, co przyczynia się do optymalizacji procesów produkcyjnych oraz lepszego zarządzania zasobami. Nowoczesne rozwiązania mogą również poprawić jakość produktów poprzez eliminację błędów produkcyjnych wynikających z niewłaściwego działania maszyn.

Jakie umiejętności powinien posiadać specjalista ds. serwisu automatyki przemysłowej

Specjalista ds. serwisu automatyki przemysłowej musi dysponować szerokim zakresem umiejętności oraz wiedzy technicznej, aby skutecznie wykonywać swoje obowiązki. Przede wszystkim kluczowe jest posiadanie solidnych podstaw w zakresie elektroniki oraz mechaniki, ponieważ wiele urządzeń automatycznych opiera się na tych dziedzinach nauki. Umiejętność programowania sterowników PLC oraz znajomość systemów SCADA to kolejne istotne kompetencje, które pozwalają na skuteczne zarządzanie procesami produkcyjnymi. Specjalista powinien także być zaznajomiony z nowoczesnymi technologiami, takimi jak IoT czy sztuczna inteligencja, które coraz częściej znajdują zastosowanie w automatyce przemysłowej. Oprócz umiejętności technicznych ważne są również zdolności analityczne oraz umiejętność rozwiązywania problemów, ponieważ często konieczne jest szybkie diagnozowanie usterek i podejmowanie decyzji pod presją czasu. Komunikacja interpersonalna jest równie istotna, szczególnie w kontekście współpracy z innymi członkami zespołu oraz szkolenia pracowników zakładu produkcyjnego.

Jakie są przyszłościowe trendy w serwisie automatyki przemysłowej

Przemysł 4.0 oraz rozwój technologii cyfrowych wpływają na przyszłość serwisu automatyki przemysłowej, wprowadzając szereg innowacyjnych trendów, które mają potencjał zmienić sposób funkcjonowania zakładów produkcyjnych. Jednym z najważniejszych trendów jest rosnąca popularność Internetu Rzeczy (IoT), który umożliwia zbieranie danych z urządzeń w czasie rzeczywistym oraz ich analizę w celu optymalizacji procesów produkcyjnych. Dzięki IoT możliwe jest przewidywanie awarii oraz planowanie działań prewencyjnych, co przekłada się na większą efektywność operacyjną. Kolejnym istotnym trendem jest wykorzystanie sztucznej inteligencji i uczenia maszynowego do analizy danych oraz podejmowania decyzji w oparciu o zgromadzone informacje. Automatyzacja procesów diagnostycznych oraz konserwacyjnych staje się coraz bardziej powszechna, co pozwala na szybsze identyfikowanie problemów i ich rozwiązywanie. Warto również zwrócić uwagę na rozwój technologii chmurowych, które umożliwiają centralizację danych oraz ich łatwy dostęp dla wszystkich zainteresowanych stron.

Jak znaleźć odpowiedni serwis automatyki przemysłowej dla swojej firmy

Wybór odpowiedniego serwisu automatyki przemysłowej to kluczowy krok dla każdej firmy pragnącej zapewnić sobie sprawne funkcjonowanie systemów automatycznych. Pierwszym krokiem jest dokładna analiza potrzeb przedsiębiorstwa oraz rodzajów urządzeń wykorzystywanych w procesach produkcyjnych. Ważne jest również określenie zakresu usług, jakie powinien oferować serwis – czy ma to być jedynie konserwacja prewencyjna, czy może także diagnostyka usterek oraz modernizacja systemów? Następnie warto zwrócić uwagę na doświadczenie i kwalifikacje pracowników firmy serwisowej – im większe doświadczenie w branży tym większa pewność co do jakości świadczonych usług. Opinie innych klientów mogą być cennym źródłem informacji o rzetelności danego serwisu oraz jego podejściu do klienta. Kolejnym aspektem jest dostępność wsparcia technicznego – warto wybierać firmy oferujące pomoc 24/7, aby móc szybko reagować na ewentualne awarie maszyn.

Jakie są koszty związane z korzystaniem z serwisu automatyki przemysłowej

Koszty związane z korzystaniem z serwisu automatyki przemysłowej mogą się znacznie różnić w zależności od zakresu świadczonych usług oraz specyfiki danego przedsiębiorstwa. W przypadku podstawowych usług konserwacyjnych koszty mogą być stosunkowo niskie, jednakże regularne przeglądy i diagnostyka mogą generować dodatkowe wydatki związane z czasem pracy specjalistów oraz używanymi materiałami eksploatacyjnymi. Koszty te mogą wzrosnąć w przypadku poważniejszych awarii wymagających natychmiastowych napraw lub wymiany komponentów urządzeń. Warto również uwzględnić wydatki związane z modernizacją systemów automatyki – inwestycje te mogą być znaczne, ale często prowadzą do długoterminowych oszczędności dzięki zwiększeniu efektywności operacyjnej i redukcji kosztów eksploatacji maszyn.